+86-15138077520

Продукция

-

Диоксид кремния для резины

-

Пирогенный диоксид кремния для косметических средств

-

Пирогенный диоксид кремния для пеногасителей

-

Ультрадисперсный осажденный диоксид кремния

-

Ультрадисперсный диоксид кремния для производства бумаги

-

Ультрадисперсный диоксид кремния для краски

-

Ультрадисперсный осажденный диоксид кремния

-

Ультрадисперсный диоксид кремния для резины

-

Пирогенный диоксид кремния для краски

-

Пирогенный диоксид кремния для клеевых герметиков

-

Диоксид кремния для пластмасс

-

Пирогенный диоксид кремния для керамики

-

Осажденный гидрофобный диоксид кремния

-

Ультрадисперсный диоксид кремния для пестицидов

-

Диоксид кремния для обуви

-

Пестицидная добавка JF-116

Пигментированный диоксид кремния для красок и чернил

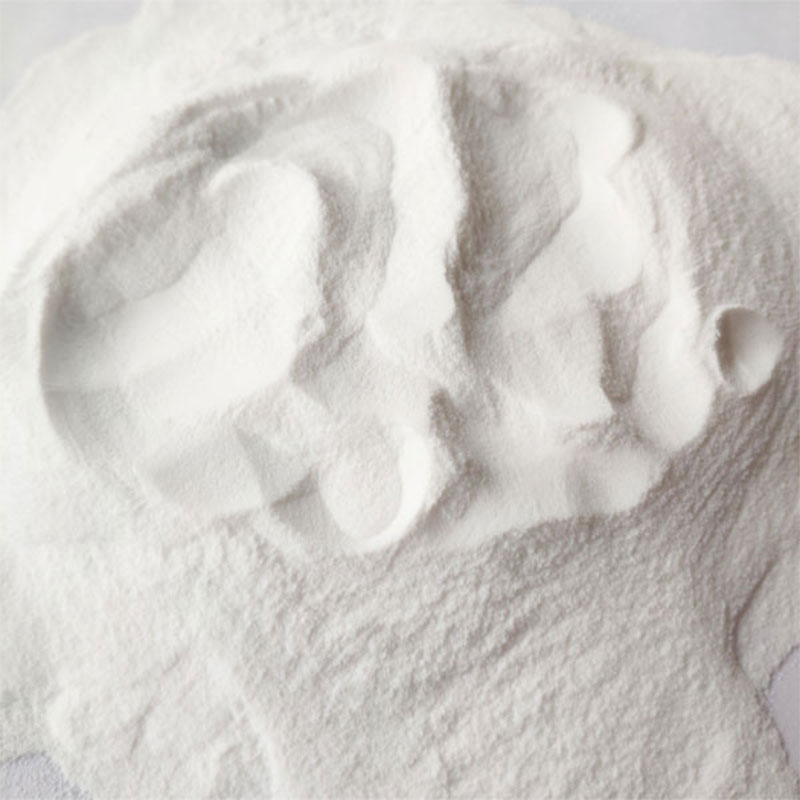

Фумированный метод является основным методом производства фумированного кремнезема, который основан на том, что тетрахлорид кремния (SiCl4) и кислород (O2) вводятся в реактор при высокой температуре, а затем подвергаются высокотемпературной реакции горения с образованием диоксида кремния (SiO2) и газообразного хлористого водорода (HCl). Затем диоксид кремния конденсируется в ультрамелкие частицы путем быстрого охлаждения, и после удаления пыли, кислот и других процедур получаются газофазные кремнеземные продукты.

Описание

маркер

Введение фумированного кремнезема

Фумированный метод является основным методом производства фумированного кремнезема, который основан на том, что тетрахлорид кремния (SiCl4) и кислород (O2) вводятся в реактор при высокой температуре, а затем подвергаются высокотемпературной реакции горения с образованием диоксида кремния (SiO2) и газообразного хлористого водорода (HCl). Затем диоксид кремния конденсируется в ультрамелкие частицы путем быстрого охлаждения, и после удаления пыли, кислот и других процедур получаются газофазные кремнеземные продукты.

Применение фумированного кремнезема: применение фумированного кремнезема в чернилах

Фумированный кремнезем играет важную роль в чернильной промышленности. Он широко используется для контроля потока чернил в принтерах, не позволяя им растекаться или произвольно зависать, тем самым обеспечивая четкость печати. Кроме того, фумированный диоксид кремния играет ключевую роль в производстве банок для напитков, где он контролирует использование высокоскоростных распылительных покрытий для обеспечения качества и эффективности. Фумированный диоксид кремния также используется при тонировании картриджей для копировальных аппаратов и лазерных принтеров в качестве диспергатора и средства контроля расхода для улучшения результатов печати.

Параметры фумированного диоксида кремния

| Артикул | Индекс |

| Модель | S-200 |

| Содержание диоксида кремния (сухой) % | ≥99.8 |

| Внешний вид | Белый пушистый порошок |

| Белизна | 98 |

| Значение PH | 3.5-4.5 |

| Площадь удельной поверхности по БЭТ м2/г | 200±20 |

| Плотность укладки г/л | 40-50 |

| Средний размер частиц (нм) | 12-15нм |

| Потери при нагревании (105 в течение 2 ч)% | ≤1.5 |

| Потери при прокаливании (сухие товары) %1000°C в течение 2 часов Потери при прокаливании (сухие товары) %1000°C в течение 2 часов | ≤2.0 |